Энергетики из Петербурга первыми в России стали успешно использовать возможности 3D-печати для изготовления деталей. И сейчас на замену запчастей они тратят не больше одного дня.

Теплоэнергетики теперь не зависят от иностранных поставщиков, от цен и сложной логистики. Берут то, что нужно заменить, и печатают сами в конструкторском бюро, где специалисты освоили обратный инжиниринг.

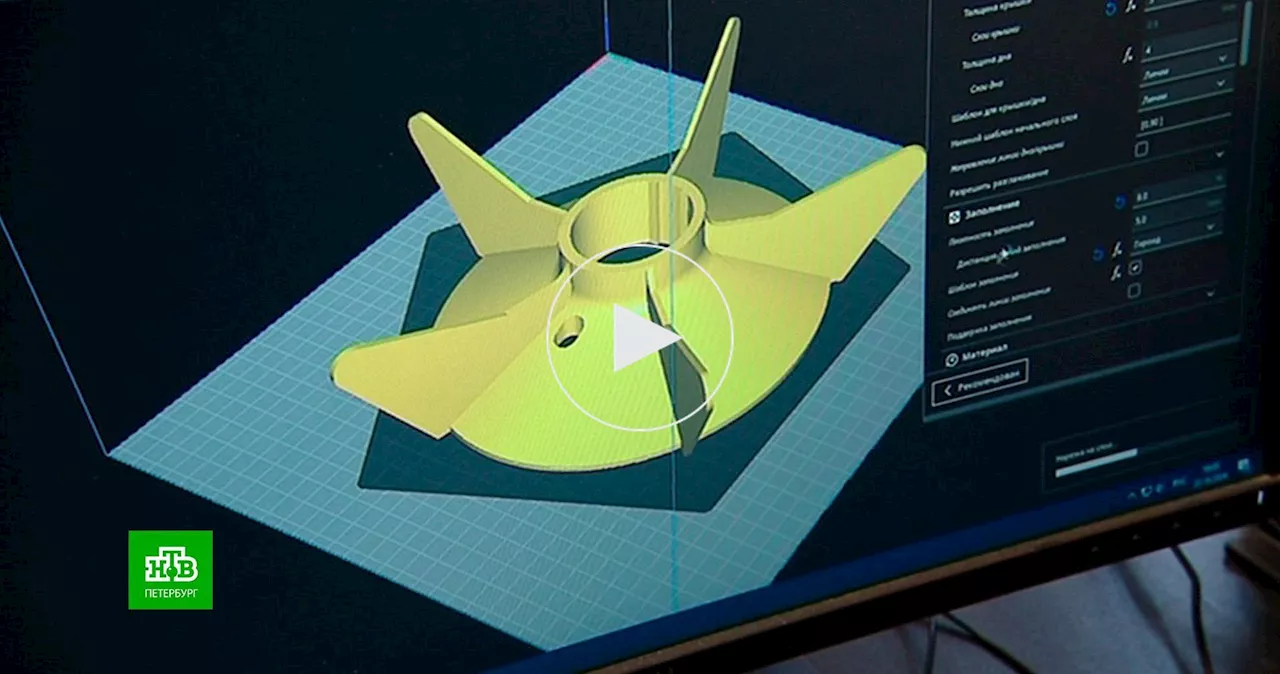

Например, крыльчатка — это вентилятор, который охлаждает электродвигатель. По заданным параметрам инженер рисуетпропеллера. Затем ставит задачу для принтера: температура печати, степень жёсткости и эластичность, количество и высота слоев. Параметров может быть до 600, изделия практически любые: корпуса, вентиляторы, клеммы, уплотнители.

Петербургские котельные работают на импортных водяных насосах. Официальные дилеры этого оборудования ушли из России вместе с запчастями. И есливыходит из строя, деталь приходится заказывать по параллельному импорту. А это долго и дорого. Собственное производство, конечно, выход из ситуации. За год инженерам удалось скопировать полторы сотни наименований запчастей. Это обходится дороже, чем купить оригинальную деталь. Но весь процесс окупается короткими сроками ремонта котельной. А вот рабочий деньНапечатанные детали, уверяют в ГУП «ТЭК СПб» — достойная замена заводским. Энергетики подсчитали: за год маленькое конструкторское бюро обеспечили теплом полмиллиона петербуржцев.